Emission är ett mått på hur effektivt en yta avger infraröd strålning. För en noggrann temperaturavläsning måste emissionsinställningen av sensorn matcha emissionen av ytan som mäts.

För icke-reflekterande icke-metaller och målade ytor, är emissionen vanligen ca 0,95. Men för andra material skiljer det sig och i dessa fall måste man justera inställningen för att sensorns ska visa rätt temperatur.

Här kan du läsa mer om hur du ställer in emissionvärdet på olika typer av givare från Calex.

Via vridomkopplare

Emissionsinställningen på modellen PyroMini CB- är justerbar via 2 vridomkopplare i elektronikmodulen. Till exempel, för en emissionsinställning av 0,95, ställs omkopplarna in som ”9” och ”5”.

Pekskärm

På PyroMini, PyroMini 2,2 och FibreMini BRT och CRT modeller kan emissionsinställningen ställas in via den inbyggda pekskärm. Lås upp gränssnittet genom att ange lösenord och gå sedan till Inställningar – Emission & kompensation för att hitta fram till parametern.

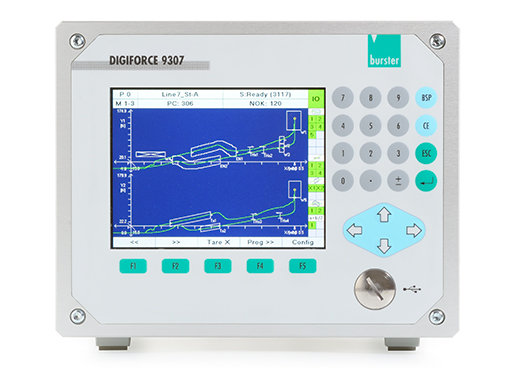

Modbusversioner av PyroMini, liksom PyroBus, PyroMiniBus och FibreMini-sensorer, är kompatibla med PM180:s flerkanaliga pekskärm. Denna kan användas för att ändra emissionsinställningen för varje enskild ansluten sensor.

PyroCube kan konfigureras via PM030 pekskärmen.

NFC (smartphone eller surfplatta)

Med hjälp av den kostnadsfria Androidappen, kan emissionsinställningen av PyroNFC justeras med en NFC-telefon eller surfplatta. I PyroNFC:S app, gå till ”Emissions inställning”. Ange värde, tryck på ”Spara”, sedan på huvudskärmen genom att klicka på ”Skriv till Sensor”. När du håller enheten intill PyroNFC, kommer inställningen emissions uppdateras. Ett meddelande visas för att bekräfta. Ge ca 5 sekunder för den nya inställningen att träda i kraft.

OBS! Apple har ännu inte tillåtit utvecklare att få tillgång till NFC på iPhone, så appen finns för närvarande för endast Android.

Kontinuerlig anpassning via 4-20 mA ingång

Emissiviteten av PyroEpsilon är justerbar via någon av de 4-20 mA-källa som ger en kontinuerlig signal, såsom en PLC-utgång, eller via tillbehöret PyroTune. 4-20 mA signalen motsvarar linjärt emissionsinställningsområde 0,2 till 1,0.

På detta sätt kan emissiviteten justeras kontinuerligt under processen. Detta är idealiskt för tillämpningar såsom rörbeläggning där ett t ex ett metallrör har en låg emissions före beläggning och det belagda röret har en hög emissivitet.

Digital kommunikation (Modbus)

Ett annat sätt att justera emissionsinställningen ”on-the-fly” är att använda Modbus. Detta är möjligt med de Modbusversioner av PyroMini, PyroMini 2,2 och FibreMini samt PyroMiniBus, PyroBus, PyroMiniUSB och PyroCube. Skriv emissivitetsvärdet till Modbus i ”Emissionsinställning”. Kontrollera bruksanvisningen till sensorn för att hitta Modbus register över inställningen ”emission”.

Programvara

Genom att ansluta sensorn till en Windows-dator via USB, kan följande sensorer konfigureras med hjälp av programvara:

- PyroUSB och PyroUSB 2,2: via CalexSoft

- PyroMiniUSB: via CalexConfig eller din egen Modbus-programvara

- ExTemp: via CalexConfig (ansluten till datorn med LCT konfigurationsverktyg för loop på den säkra sidan av isolatorn).

Läs mer om våra Pyrometrar & ir-givare här